por Matt Wopata

Cuando las máquinas dependen de diferentes protocolos de datos, las plantas pueden encontrarse atascadas en el camino hacia la transformación digital. Aprende cómo superar este obstáculo.

Se habla mucho sobre la Industria 4.0, pero ¿hasta qué punto están avanzando realmente las empresas manufactureras en sus viajes hacia la transformación digital? Con todo el ruido sobre fábricas inteligentes y automatización, podrías pensar que todos lo tienen resuelto, excepto tú.

Sin embargo, los datos de la industria de IoT Analytics, un proveedor de información sobre el mercado de IoT y de inteligencia competitiva, demuestran lo contrario. Su Informe de Adopción de la Industria 4.0 resume el progreso de la adopción de la industria basado en la opinión de 500 altos ejecutivos de fabricación. El informe rastrea información sobre casos de uso de la Industria 4.0, KPIs y brechas de habilidades.

La mayoría de los fabricantes (72%) tienen una estrategia de fabricación inteligente (o la están implementando actualmente), y el 65% de los fabricantes tienen o están implementando actualmente una estrategia de IoT. Pero estos fabricantes también están lidiando con desafíos técnicos que obstaculizan la implementación.

El informe compartió 17 desafíos técnicos de la implementación de fábricas inteligentes y preguntó a los ejecutivos esta pregunta importante: ¿Hasta qué punto cada uno de estos desafíos técnicos le impide escalar sus proyectos de fábrica inteligente?

De la lista de 17 desafíos, cinco fueron identificados como los mayores problemas:

- Desarrollo de nuevas aplicaciones

- Seguridad de las redes OT

- Interfaz con aplicaciones existentes, como sistemas MES y ERP

- Gestión de diferentes formatos y protocolos de datos

- Interoperabilidad e interfaz con redes OT

El 23 de mayo de 2024, nos asociamos con IoT Analytics para traerte un seminario web que examina estos cinco obstáculos y cómo superarlos para que puedas crear los entornos de fábrica inteligente que necesitas para construir un futuro mejor. Regístrate para el seminario web aquí.

Para darte un vistazo entre bastidores de lo que discutiremos durante el seminario web, este blog se enfoca en uno de los desafíos que más preocupan a los altos ejecutivos de fabricación: la gestión de diferentes formatos y protocolos de datos (número 4 en la lista anterior).

La Relevancia de los Protocolos de Datos en las Fábricas Inteligentes

Para comunicarse, las máquinas y equipos necesitan conectarse no solo a la red, sino también entre sí para automatizar y optimizar procesos. Los protocolos de datos determinan cómo se intercambian estas «conversaciones» de datos entre dispositivos conectados.

El protocolo de una máquina puede determinar cosas como:

Cómo conectarse a la máquina

Cómo extraer datos de la máquina

Las otras máquinas con las que puede «hablar»

Tipos de datos disponibles

Los protocolos de datos de una máquina pueden ser estándar/abiertos (compatibles con una variedad más amplia de dispositivos y fabricantes) o propietarios (construidos a medida para un propósito específico, dispositivo o fabricante).

Extrayendo Valor de Dos Tipos de Datos

A medida que más plantas integran análisis de datos e inteligencia artificial (IA) en sus flujos de trabajo, estos sistemas tienen hambre de datos: los datos son lo que permite a estos sistemas ofrecer ideas valiosas para ayudar a las personas a tomar decisiones informadas.

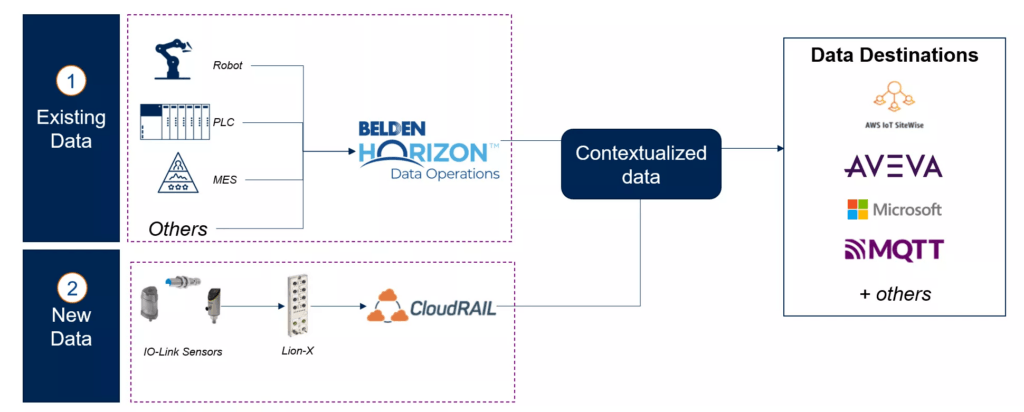

La mayoría de los fabricantes tienen dos tipos de datos que necesitan alimentar a sus sistemas de análisis e IA:

Datos existentes ya disponibles de las máquinas.

Nuevos datos que deben ser recolectados con nuevos tipos de sensores.

Datos existentes

Primero, hablemos sobre los datos existentes. Hay muchas razones por las cuales los datos existentes no se están recolectando.

El equipo no está conectado a la red o a otros dispositivos.

Hay una amplia variedad de tipos de máquinas en el piso de la planta. Algunos equipos heredados pueden no tener la capacidad de conectarse a la red, y las actualizaciones o inversiones en sistemas más nuevos para hacer esto posible son costosas. En otros casos, algunas plantas manufactureras no han tomado el tiempo para conectar las máquinas a la red. La máquina está funcionando y el trabajo se está haciendo, por lo que la conectividad no ha sido una prioridad.

Los datos no se están convirtiendo (los protocolos no se están traduciendo).

No es raro encontrar diferentes protocolos dentro de un solo entorno de fabricación. Estas discrepancias pueden evitar que los activos se conecten correctamente.

Cuando los dispositivos usan diferentes protocolos de datos, es como si intentaran comunicarse usando diferentes idiomas. Esto puede hacer que la traducción, la recolección y el almacenamiento de datos sean costosos y desafiantes, por lo que los datos de la planta a menudo existen en silos.

Considera todos los equipos en el piso de una planta. Cuando una máquina usa Modbus y otra usa PROFINET, las dos máquinas no pueden comunicarse entre sí, y acceder a sus datos es difícil.

A medida que se incorporan más máquinas a la planta para respaldar nuevas capacidades y permitir el crecimiento, este problema de comunicación se vuelve aún más generalizado. Asegurarse de que su equipo pueda comunicarse (asegurarse de que los protocolos se traduzcan) es clave para preparar su fábrica inteligente para el futuro.

Los datos no se están contextualizando (no se están asociando con los metadatos correctos).

La mayoría de las plantas tienen muchos datos, pero la información no está contextualizada, son solo un montón de números que no significan nada sin metadatos u otros detalles relevantes que ayuden a hacerlos accionables. Su infraestructura de datos industriales debe ser capaz de ayudarlo a comprender la historia que sus datos están contando para que sepa cómo están funcionando los sistemas y procesos. Esto hace que los datos sean más fáciles de trabajar y más accesibles para las personas que los necesitan.

Solución:

Con Belden Horizon Data Operations, Belden ayuda a las empresas a llevar datos existentes de sus sistemas OT a plataformas de software para que puedan monitorear operaciones, rastrear métricas de rendimiento y analizar datos de equipos para evitar problemas costosos y reducir brechas de producción.

Nuevos datos

Ahora hablemos sobre nuevos datos.

Mientras que los datos existentes son información que ya existe, los nuevos datos son información que desearía tener para llenar los puntos ciegos de los datos, pero que no está disponible para usted hoy. Esto podría ser información sobre procesos de producción, rendimiento de calidad, uso de energía u otras métricas.

Solución:

Usando nuestros maestros LioN-X IO-Link y la puerta de enlace CloudRail, Belden ayuda a las plantas a conectar, convertir y contextualizar nuevas corrientes de datos. La solución optimiza la adquisición de datos industriales y los preprocesa localmente antes de transmitirlos sin problemas a la nube. CloudRail adquiere todos sus datos OT y se asegura de que estén listos para que los use y actúe sobre ellos.

Obtén más información sobre cómo superar los desafíos técnicos de la Industria 4.0.

Hemos trabajado con muchas plantas manufactureras que luchan con estos problemas, por lo que sabemos exactamente cómo resolverlos.

Recopilar datos sin la capacidad de unirlos y realizar análisis adecuados es una pérdida de recursos y no te proporciona una ganancia neta en productividad, seguridad o ganancias.

Si deseas obtener más información sobre cómo otras plantas están encontrando formas de gestionar diferentes formatos y protocolos de datos, y explorar soluciones para los otros desafíos técnicos que impiden que los fabricantes optimicen sus fábricas inteligentes, entonces no olvides registrarte para nuestro seminario web.